Роторная система обмолота и сепарации в зерноуборочных комбайнах позволяет повысить продуктивность на полях

с высокой урожайностью, уменьшить потери и степень травмирования зерна.

Главное в работе агропроизводителей – рентабельность. И дело здесь не в размере прибыли, а в возможности развиваться в технологическом плане. Рентабельность состоит из разных слагаемых, среди которых ведущее место занимает своевременная и как можно более полная уборка урожая с невысоким процентом травмированных семян. Соответственно, возрастают требования к зерноуборочным комбайнам, что в частности объясняет широкую популярность роторных машин.

Каждое конструкционное решение имеет свои преимущества – плохой техники не бывает. Это в полной мере относится и к зерноуборочным комбайнам, которые в зависимости от технологии обмолота и сепарации принадлежат к барабанному (клавишному), роторному или гибридному типу. Каждый фермер вправе выбрать модель согласно потребностям своего хозяйства, мы же поможем определить те задачи, при которых наиболее целесообразно применение роторных машин.

Не будем вдаваться в подробное описание так называемой классической конструкции комбайнов. Отметим лишь, что она предусматривает два основных этапа обмолота и сепарации. Сначала – в молотильном барабане, в котором отбирается примерно 70% зерна, а после этого – в клавишном соломотрясе, где извлекается остальное. Несложно догадаться, что подобная схема обработки скошенной растительной массы предполагает одновременно ряд преимуществ и недостатков. При урожайности культуры до 40-50 ц/га барабанные комбайны нормально справляются со своими задачами, обеспечивая плавное поступление обмолоченного зерна в бункер, и не затрачивая лишней энергии на измельчение соломы. Однако по мере наращивания производительности работы и повышения урожайности на поле система может делать «пропуски», что приводит к потере части урожая. Кроме того, столь интенсивная обработка скошенной массы приводит к повышению процента битого зерна и связанным с этим проблемам при его доработке, хранении и реализации.

Естественно, что по мере развития технологий в растениеводстве и повышения урожайности основных сельхозкультур, производились поиски более эффективных технических решений для сбора урожая. Ключевыми критериями исследований в этом направлении были повышение пропускной способности механизма, снижение потерь урожая и минимизация травмирования зерна. Фактически «технари» пытались поспеть за агрономами, научившимися получать стабильные высокие урожаи. И им это удалось.

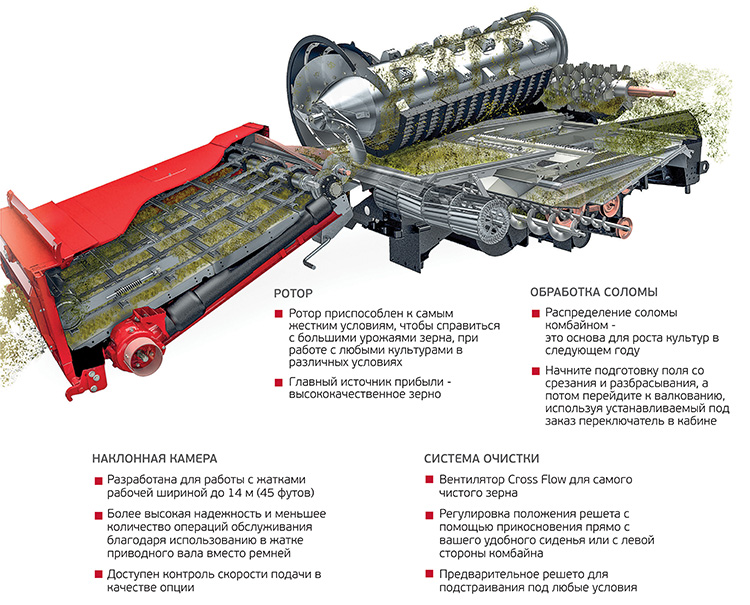

Появление роторной технологии позволило достичь всех указанных выше целей, предоставив агропроизводителям техническое решение, которое объединило в одном узле – роторе, функционал трех ключевых элементов – молотилки, соломотряса и отбойного битера.

Как выглядит принцип работы уже классической конструкции зерноуборочного комбайна роторного типа?

Процесс обмолачивания и сепарации зерна осуществляется по мере перемещения технологического продукта вокруг оси ротора в зазоре между ротором и подбарабаньем. Соответственно, в роторных молотилках степень травмирования зерна снижается в три-четыре раза, так как происходит трение зерна о зерно, а не его выбивание. А процесс сепарации зерна осуществляется, прежде всего, благодаря центробежным силам, обусловленным вращением ротора

Подача скошенной массы с помощью транспортера подается к приемному ротору. Этот поток захватывается специальными лопастями и перемещается внутрь молотильного отсека. Там бичи вымолачивают зерно из колосьев, а движение ротора, который вращается в цилиндрической деке, придает хлебной массе вращение с оптимальной интенсивностью. Далее, после прохождения стадии сепарации, зерно попадает в систему очистки сквозь отверстия в подбарабанье.

Сразу же бросается в глаза различие между барабанно-клавишным типом обмолота и роторным. Если в первом случае речь идет о достаточно усложнённом процессе, при котором осуществляется ударное воздействия на зерно, что повышает вероятность его повреждения, то ротор предусматривает плавную беспрерывную работу.

Основной упор здесь возлагается на тщательное обмолачивание ротором колосков главным образом путем трения. Соответственно, процент травмированного зерна будет максимально низким. Равно как и процент потерь урожая благодаря той тщательности, с которой производится обработка скошенной массы. После этого производится не менее тщательная сепарация зерна параллельно с предварительным измельчением части пожнивных остатков, то есть, соломы.

Раньше было принято критиковать роторные зерноуборочные комбайны по двум главным пунктам. Первый – в силу столь основательного подхода к обмолоту и сепарации собранной массы потребление топлива возрастало на 10- 15% по сравнению с барабанно-клавишными моделями. Второй – дескать, ротор не так эффективно показывает себя при уборке массы с повышенной влажностью.

Эти замечания могли быть справедливы разве что в начале эры развития роторной технологии обмолота и сепарации зерна, хотя повышение производительности работы, уменьшение потерь и количества битого зерна с лихвой окупали дополнительно потраченные литр-два дизтоплива на гектаре. Со- временные роторные комбайны оснащены целым рядом технических и электронных решений (например, автоматического регулирования интенсивности) вращения ротора, которые позволяют уверенно конкурировать по экономичности с зерноуборочными машинами любых других типов.

Аналогичным образом обстоит дело и относительно уборки влажной растительной массы. Во-первых, по-хорошему любой комбайн будет показывать более низкую производительность в таких условиях. Во-вторых, современные технические решения в роторных комбайнах позволили решить эту проблему. Оператор устанавливает оптимальное количество оборотов ротора в течение которого, хлебная масса не покидает зону обмолота. Таким образом, обеспечивается эффективный процесс отделения зерновой массы от растительной.

Вообще не зря зерноуборочные комбайны роторного типа в первую очередь рекомендуются для работы тем аграриям, которые должны убирать урожай в самых сложных условиях. Это большие поля с высокой урожайностью (от 50 ц/га и выше), это необходимость убирать большие массивы площадью в сотни и тысячи гектаров в сжатые сроки, и это качественная уборка таких сложных культур как кукуруза, подсолнечник и рапс.

В особенности это относится к кукурузе: крупные твердые стебли, большой объем растительной массы, высокая урожайность и крупное, подверженное повышенному риску травмирования зерно. Эта задача по возможности возлагается именно на роторные комбайны как гарантию высокопроизводительной качественной работы.

Отметим еще одно такое дополнительное преимущество роторных комбайнов, как усиленное измельчение растительных остатков при обмолоте, которое достигается при тщательном обмолачивании скошенной массы. Это позволяет упростить задачу для измельчителей растительных остатков сзади комбайна, равномерно распределяя по поверхности поля солому мелкой фракции. На сегодняшний день – это важнейшая часть влагосберегающей технологии обработки почвы, предусматривающей также максимально быструю минерализацию растительных остатков, что повышает плодородие почвы и снижает потребность во внесении минеральных удобрений.

Впрочем, главным и несомненным преимуществом роторных зерноуборочных машин всегда будет повышенная пропускная способность системы обмолота и сепарации, снижение потерь зерна и повышение его качества. Это «альфа» и «омега» этого конструкционного решения, благодаря чему фермеры по всему миру имеют возможность повышать рентабельность своей работы.